Avec plus de 30 ans d’expérience dans le marché du film plastique, SOLUPLAST se positionne à présent comme le véritable expert des solutions de conditionnement.

En débutant en tant que fabricant de films en polyéthylène durant une dizaine d’années avant de se spécialiser dans la commercialisation de films plastiques et de rubans adhésifs pour les expéditions et le conditionnement, notre société a traversé les décennies pour aujourd’hui tout connaître de l’industrie du plastique.

Nous maîtrisons ainsi les procédés de fabrication ancestraux ainsi que les dernières technologies pour répondre à de nouveaux besoins. Cette expertise nous permet de conseiller et de guider chaque professionnel des secteurs industriels. Aujourd’hui, l’ADN de SOLUPLAST mêle histoire et innovation.

L’utilisation de techniques d’extrusion historiques

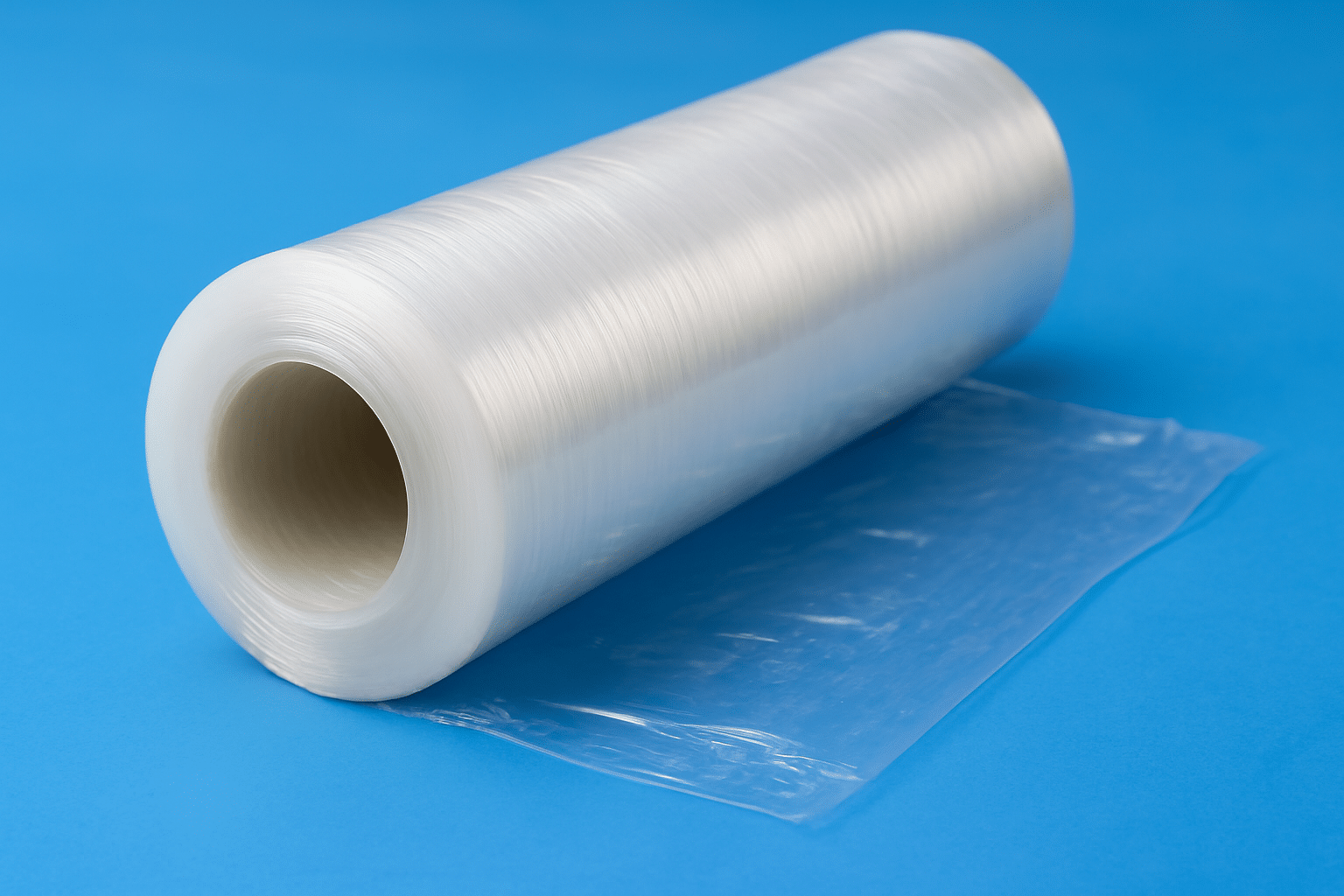

L’industrie du plastique perdure depuis plus de 70 ans auprès des professionnels de la logistique. Les films étirables sont désormais devenus indispensables pour maintenir les charges et sécuriser les produits des entreprises.

Le film plastique est un outil utilisé au quotidien. Pourtant, sa production n’a pas changé au fil des années.

En effet, le film de palettisation s’appuie sur les mêmes modes de fabrication depuis sa création.

Il est conçu à partir de deux techniques d’extrusion historiques : l’extrusion « cast » et l’extrusion « Soufflée ». Ces procédés utilisent des mécanismes différents, mais l’un et l’autre sont restés les mêmes malgré les innovations et les nouvelles technologies. C’est le gage d’une production hautement maîtrisée.

Aujourd’hui, les extrudeurs usent de ce savoir-faire immuable pour concevoir des films étirables performants.

L’extrusion de film plastique « cast »

L’extrusion « cast » est un procédé qui permet de produire du film étirable en ligne grâce à une filière plate.

Cette technique d’extrusion consiste à faire fondre des granules de polyéthylène dans un bac fondoir. Une fois le plastique devenu liquide, celui-ci est laminé sur une filière droite entre différents cylindres métalliques refroidisseurs jusqu’à obtenir un plastique à l’état solide. Ce film est ensuite découpé puis enroulé autour de bobines à usage manuel ou automatique.

L’un des avantages de ce processus repose sur ces grandes capacités. En effet, le film extrudé en ligne peut être pré-étiré jusqu’à 3 fois sa longueur et être fabriqué en plusieurs épaisseurs allant de 10 à 80 µ. Il est également possible de personnaliser le film avec des couleurs ou un imprimé.

La ligne d’extrusion cast offre de nombreuses possibilités aux professionnels des secteurs industriels, et ce, à un prix compétitif grâce à sa grande vitesse d’extrusion.

Aujourd’hui, le film étirable cast est le film plastique le plus répandu sur le marché. Il est notamment reconnu pour ses performances en matière d’étirabilité et de résistance aux déchirures et aux éléments extérieurs.

L’extrusion de film plastique « soufflé »

L’extrusion « soufflée » est, comme son nom l’indique, une technique d’extrusion de plastique menée par un mécanisme de soufflage sur une filière circulaire. Le film plastique soufflé est reconnu pour sa haute résistance dans l’industrie plastique.

Pour ce procédé de fabrication, des granulés en plastique sont chauffés dans un bac fondoir. Ensuite, une vis sans fin permet de faire avancer la matière jusqu’à la tête afin de faire ressortir le plastique fondu dans lequel sera soufflé de l’air comprimé. Le plastique va ainsi prendre une forme tubulaire semblable à une grande bulle. L’extrémité de cette bulle en plastique est ensuite pincée entre deux rouleaux pour être aplatie. Le film à double épaisseur est découpé, soudé ou personnalisé pour enfin être enroulé autour d’une bobine.

Ce film extrudé par soufflage donne ainsi naissance à un film étirable, un film thermorétractable, une gaine, une housse palette ou une coiffe palette.

Cette technique d’extrusion est aujourd’hui appréciée pour ses hautes performances auprès des professionnels. La robustesse du film plastique permet d’assurer la sécurité de charges lourdes en résistant aux perforations, aux déchirures, au froid, à la poussière, à l’humidité, etc. C’est la solution idéale pour un stockage de longue durée.

Bien que ce type de film soit considéré comme le plus résistant du marché, il est principalement utilisé auprès des secteurs d’activité spécifiques.

L’émergence de l’innovation pour répondre aux nouveaux besoins de l’industrie plastique

L’industrie plastique utilise, depuis toujours, les mêmes techniques de fabrication considérées pour leurs performances. Pourtant, certaines avancées technologiques ont vu le jour au fil des années pour répondre aux nouvelles exigences des professionnels.

En effet, les extrudeurs ont dû progressivement faire évoluer leur production vers une fabrication plus rapide et des produits haut de gamme pour être en capacité de satisfaire l’augmentation de la demande de films plastiques.

L’évolution des technologies a également permis de développer de nouvelles gammes de films étirables plus respectueux de l’environnement.

Pour cela, notre société SOLUPLAST propose des alternatives plus douces :

- Un film étirable SOLUNATURE qui a été conçu pour avancer la durée de décomposition du plastique à 36 mois, au lieu de plus d’une centaine d’années pour un film plastique classique.

- Un film étirable SOLUECO extrudé avec 30 % à 60 % de matières recyclées issues de bouteilles d’eau pour favoriser l’économie circulaire.

- Un nouveau film étirable SOLUBIO biosourcé et certifié Home Compost. Cette innovation Made in France est fabriquée entièrement à partir de matières végétales pour créer un produit 100 % biodégradable et compostable.

Ainsi, les dernières innovations technologiques du marché du film plastique permettent de développer des films étirables professionnels plus performants et plus durables tout en préservant un savoir-faire historique.

Envie d’en savoir plus sur nos produits ? Contactez SOLUPLAST.